5 начина за подобряване на металните части

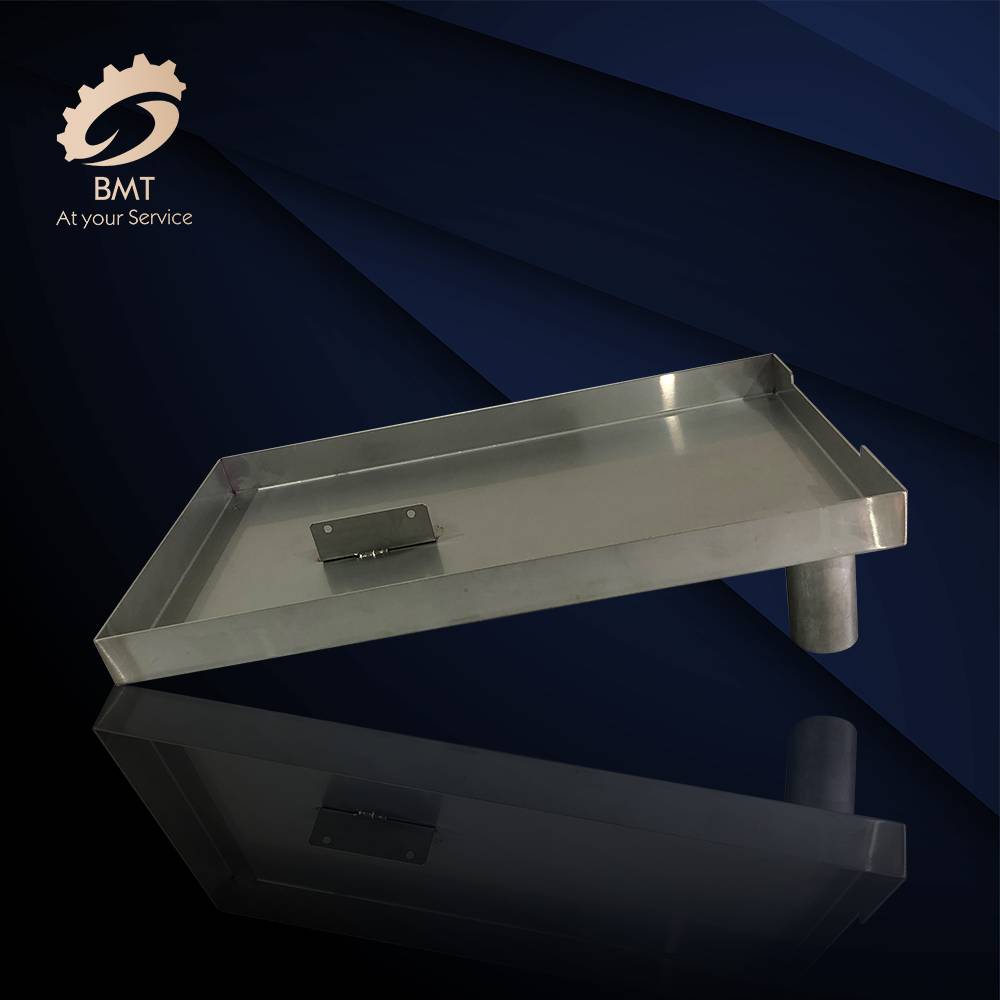

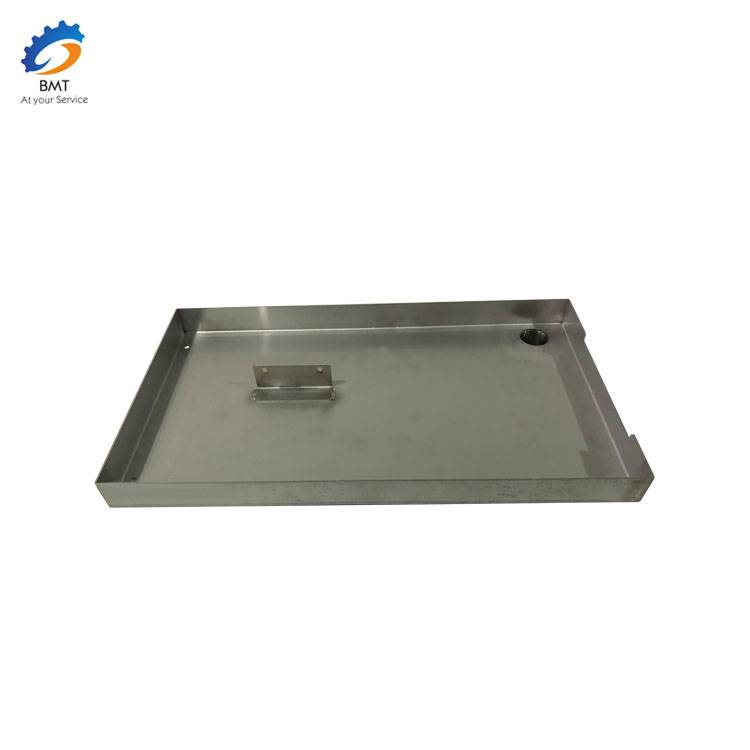

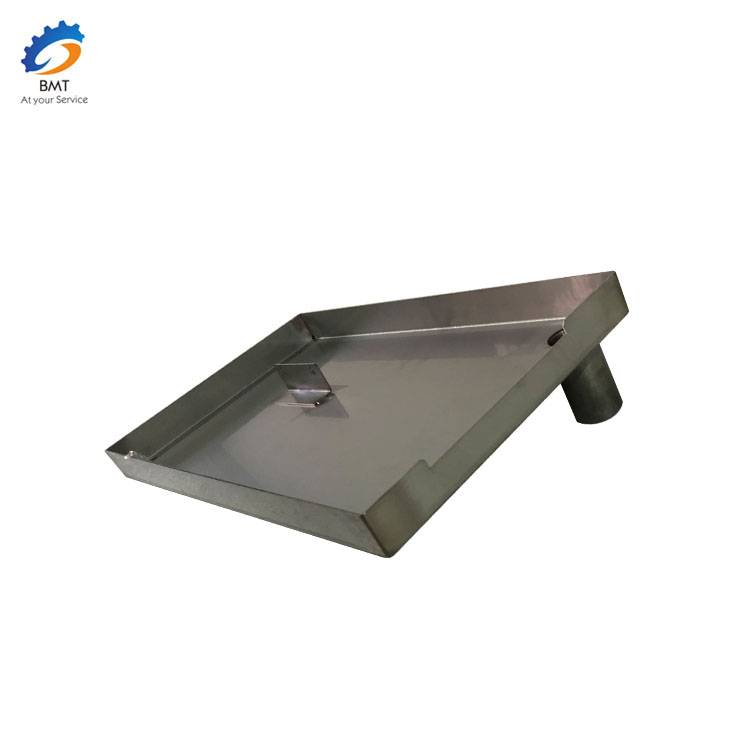

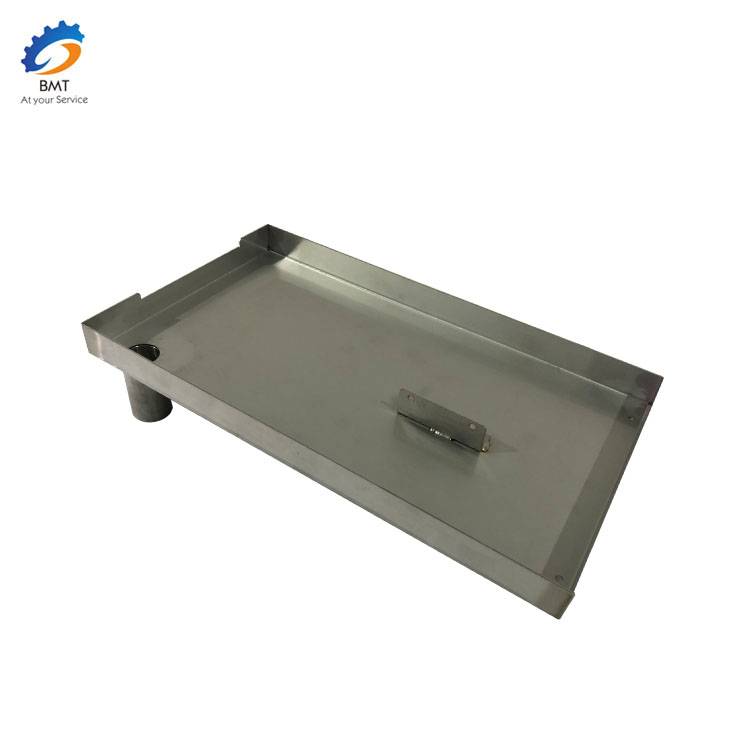

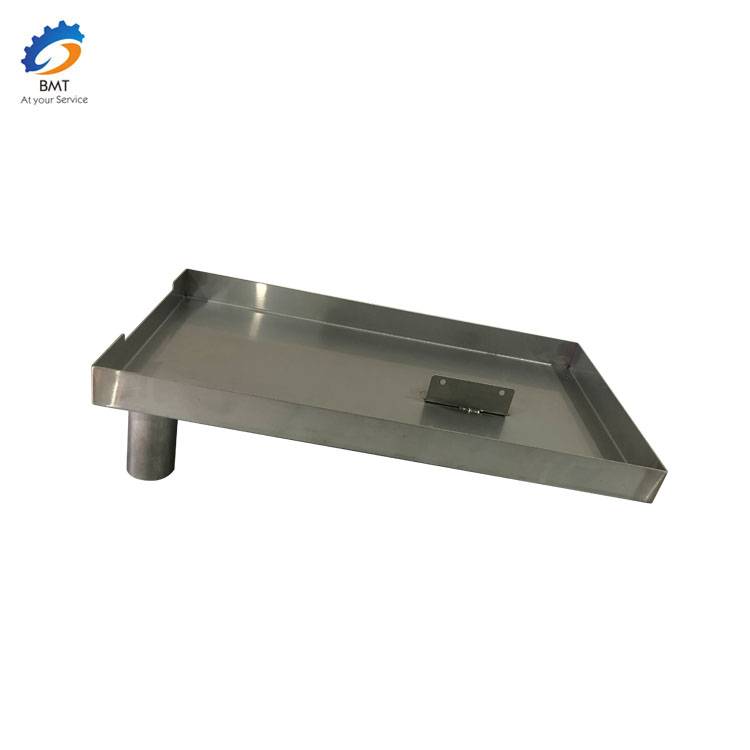

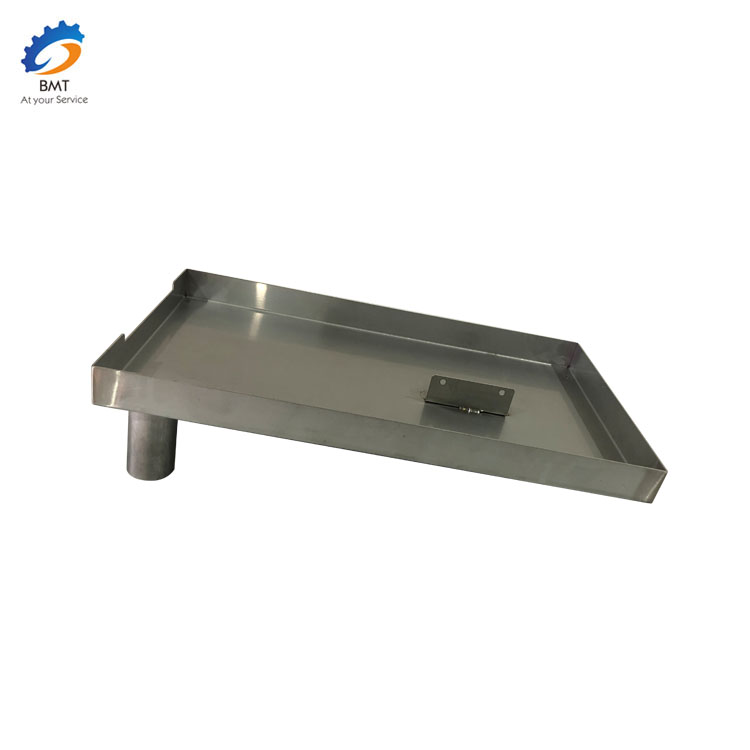

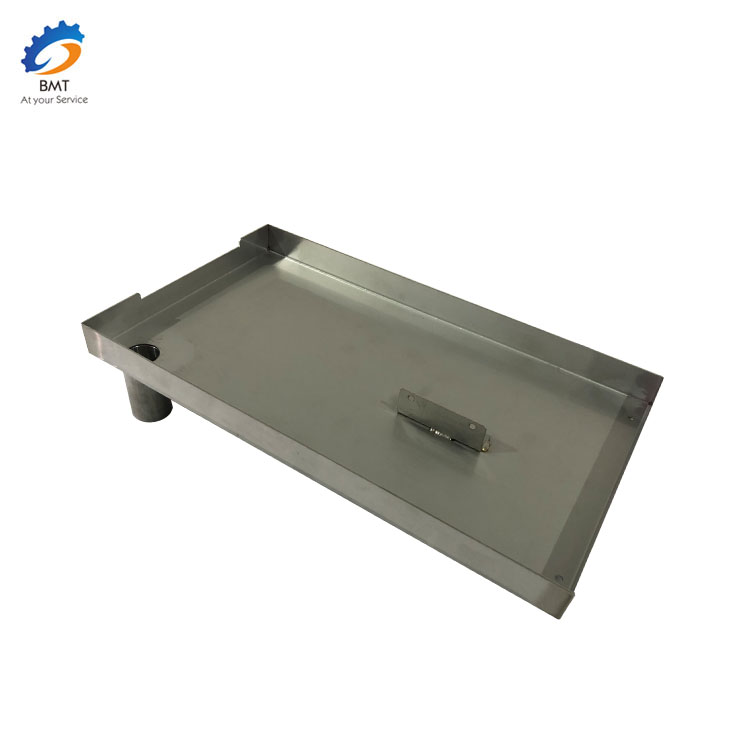

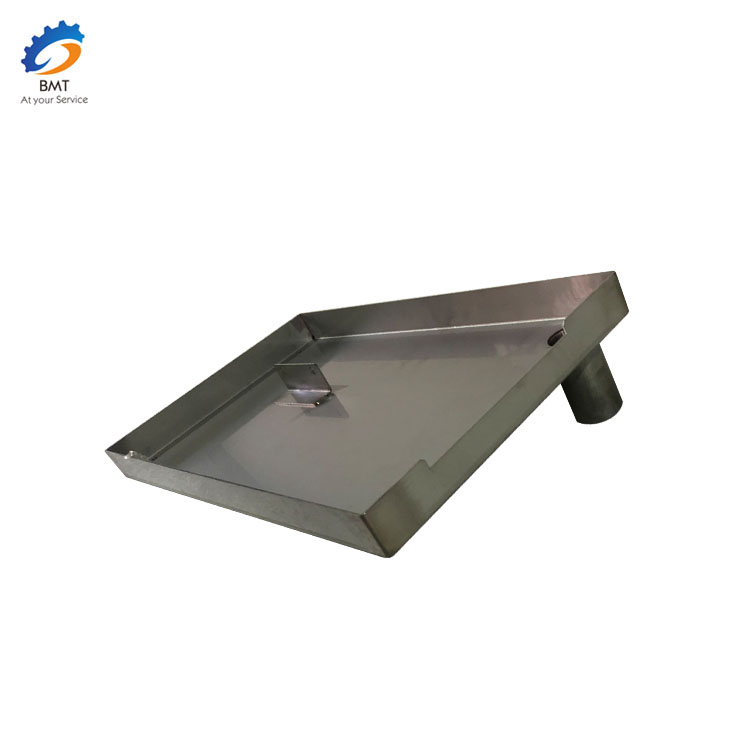

Производството на ламарина е удобен набор от производствени процеси, използвани за създаване на части от плоски парчета метал. Металният лист се предлага в различни материали и дебелини и може да се използва за създаване на части като уреди, корпуси, скоби, панели и шасита и др.

В сравнение с машинната обработка с ЦПУ, производството на ламарина е продиктувано от изключително строги спецификации на дизайна. За някои работници, които са нови за производство на ламарина, може би е трудно. Ламарината трябва да се огъва и нарязва по определени начини и е подходяща само за определени части и продукти.

В интерес на истината е важно да научите някои основни принципи на производството на ламарина преди работа. Използвайки производството на ламарина, техниците могат да създават издръжливи, евтини части от различни материали. Тези части могат да се използват в широк спектър от индустрии, от космическото пространство до домакинските уреди.

Дебелината на ламарината, използвана в производствения процес, обикновено е между 0,006 и 0,25”, като размерите зависят от дадените материали и крайната употреба на частта.

Описание на продукта

Производството на ламарина е уникално сред различните производствени процеси. Поради тази причина техническият може би може да проектира CNC машинни части или части за матрици, но е трудно да се проектират части от ламарина.

Като спазват следните шест съвета, дизайнерите могат да създадат части от ламарина, които са здрави, лесни за производство и по-устойчиви на счупване.

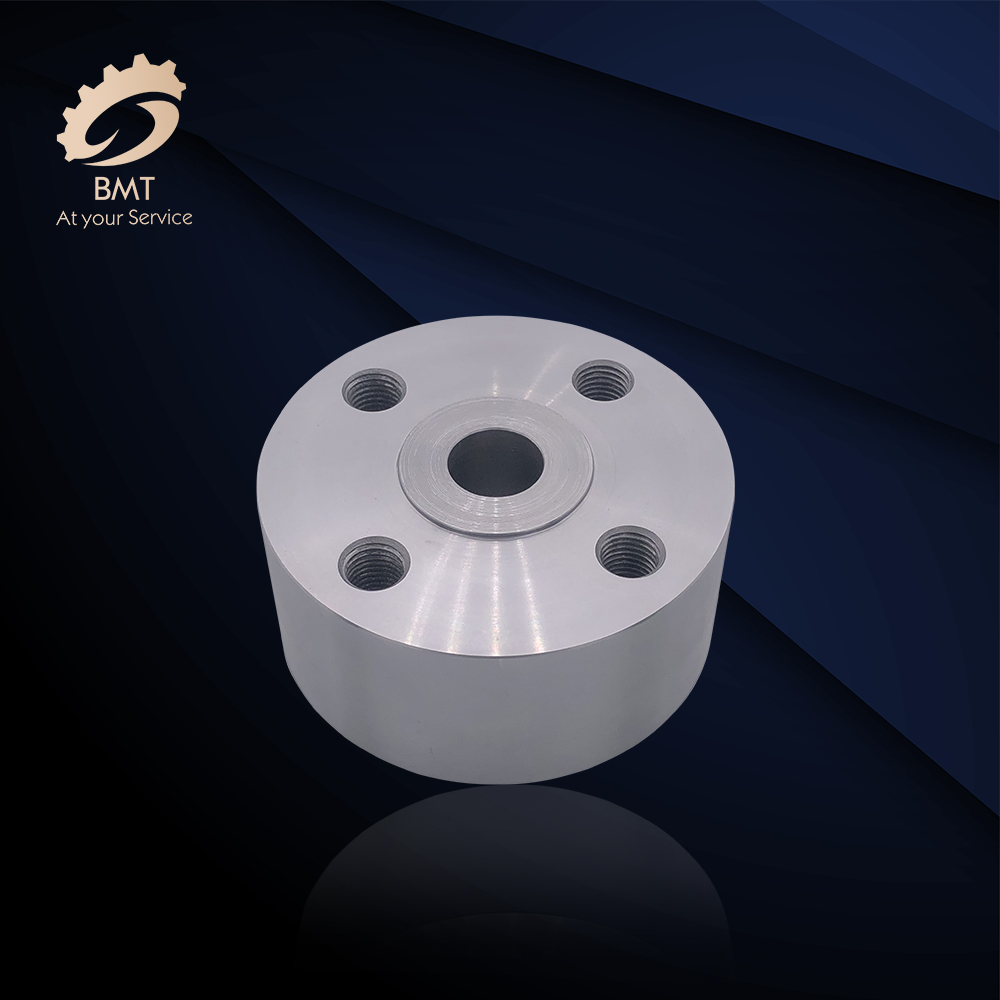

1. Дупки и слотове

Тъй като производството на ламарина често се използва за създаване на корпуси, скоби и подобни елементи, често са необходими отвори и слотове за винтове, болтове или свързващи се секции. Отворите обикновено се създават с перфоратор и матрица, монтирани в преса, което позволява прецизно изрязване на кръгла форма от ламарината. Но ако дупките не са направени правилно, дупката може да се деформира или дори да доведе до счупване на самата част.

При пробиване на отвори в ламарина трябва да се спазват няколко важни правила. Дупките трябва да са на 1/8” от всяка стена или ръб и трябва да са на разстояние поне 6 пъти дебелината на ламарината. Освен това диаметрите на всички отвори и слотове трябва да съответстват или да надвишават дебелината на ламарината.

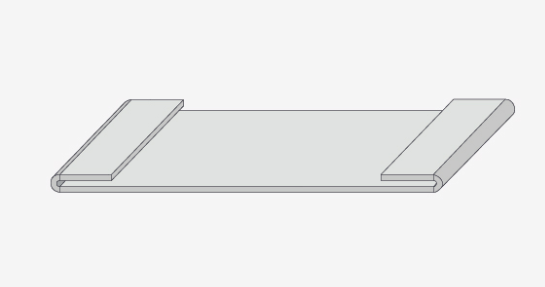

2. Подгъви

Подгъвът е добър начин да направите част от ламарина безопасна и функционална. Оформяме както отворени, така и затворени подгъви. Толерантността на подгъва зависи от радиуса на подгъва, дебелината на материала и характеристиките в близост до подгъва. Препоръчваме минималният вътрешен диаметър да е равен на дебелината на материала, а дължината на връщане на подгъва да е 6x дебелината на материала.

Когато добавяте подгъв към част от ламарина, трябва да се следват няколко указания, за да се осигури оптимална производителност. Като за начало почти винаги е по-добре да избягвате затворени подгъви. Затворените подгъви рискуват да повредят материала поради екстремния ъгъл на огъване, така че отворените подгъви, които оставят празнина между двете страни на подгъва, са за предпочитане.

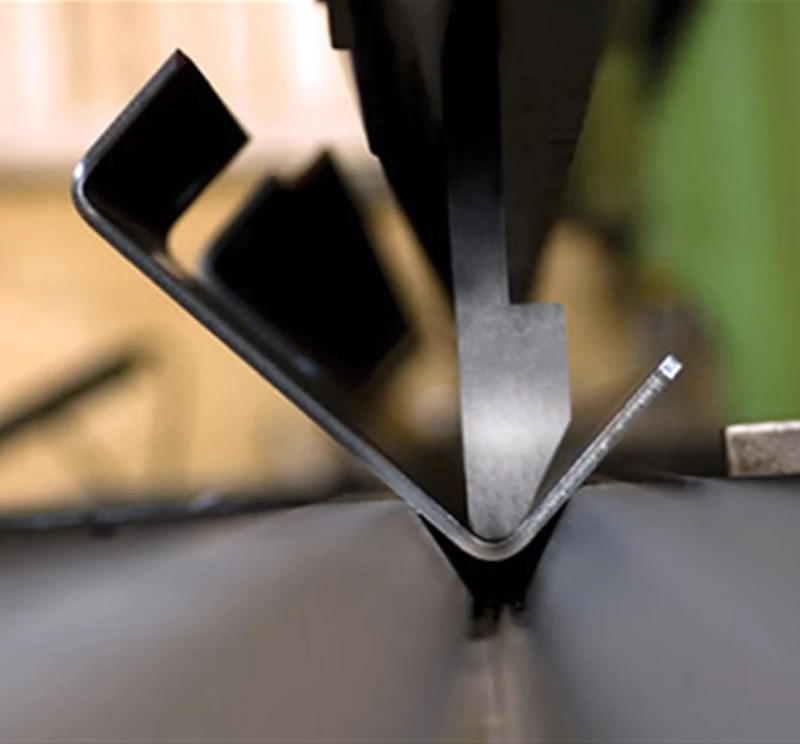

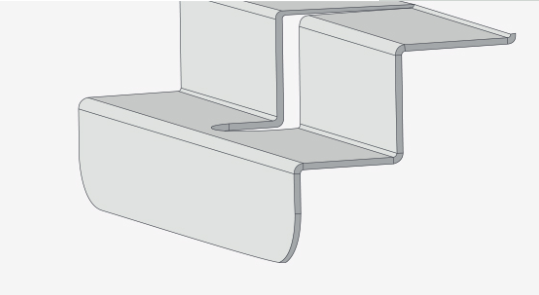

3. Завои

Огъването е един от най-важните процеси на формоване при производството на ламарина. Използвайки оборудване като спирачки и машинни преси, фабриката е в състояние да манипулира ламарина в нови форми. За огъване, за да осигурим точно и равномерно огъване, трябва да спазваме определени правила и намаляваме възможността от повреда на материала.

Едно правило, което трябва да следвате, е, че когато проектирате ламарина с огъвания, вътрешният радиус на огъване трябва да съответства или да надвишава дебелината на ламарината, за да се избегне деформация. Препоръчително е да използвате един и същ радиус във всички завои. Поддържането на последователност в посоката и радиуса на огъване може да помогне за намаляване на разходите, тъй като частта няма да трябва да бъде преориентирана и оборудването за огъване може да повтори една идентична процедура.

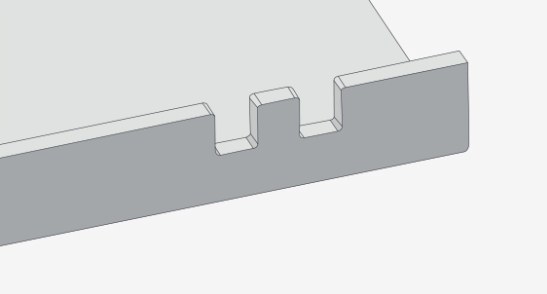

4. Прорези и раздели

Прорезите и ушите са основните характеристики на частите от ламарина, които са полезни за добавяне на винтове или крепежни елементи или за шлицоване на множество части заедно. Прорезите са малки вдлъбнатини в ръба на част, докато разделите са изпъкнали елементи. Език в една ламарина често е вграден, за да пасне в жлеб на друга част.

Подобно на други характеристики на ламарина, създаването на подходящи вдлъбнатини и уши също трябва да следва някои правила: вдлъбнатините трябва да са най-малко с дебелината на материала или 1 mm, което от двете е по-голямо, и не могат да бъдат по-дълги от 5 пъти неговата ширина. Езичетата трябва да са поне 2 пъти по-големи от дебелината на материала или 3,2 mm, което от двете е по-голямо, и не могат да бъдат по-дълги от 5 пъти неговата ширина.

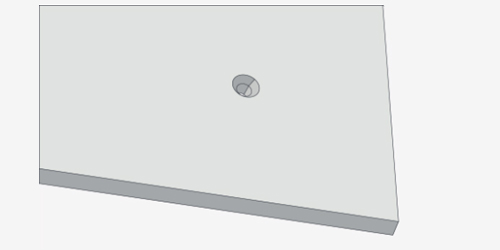

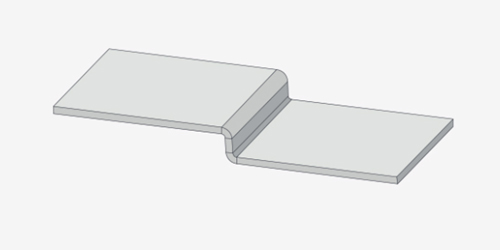

5. Офсети и зенкери

Зенкерите могат да бъдат направени чрез CNC обработка или формовани със специално оборудване. Допустимото отклонение за големия диаметър на зенкера е много строго, тъй като може да се наложи да се използва с винтове или крепежни елементи. Отместванията се използват за създаване на Z-образни профили в детайли от ламарина.

6. Довършителни работи

В зависимост от приложението и използвания материал, ламаринените части могат да бъдат завършени с бластиране, анодиране, покритие, прахово покритие и различни други процеси, или за функционални цели, или просто за подобряване на външния вид на частта.