Титане много търсен материал в различни индустрии поради изключителната си здравина, устойчивост на корозия и лекота. Обикновено се използва в космически, медицински и автомобилни приложения, наред с други. Когато става въпрос за оформяне на титан в специфични компоненти, често се използват два основни метода: коване и леене. Всеки метод има свой набор от предимства и ограничения, което прави от решаващо значение производителите да разберат разликите между двата процеса.

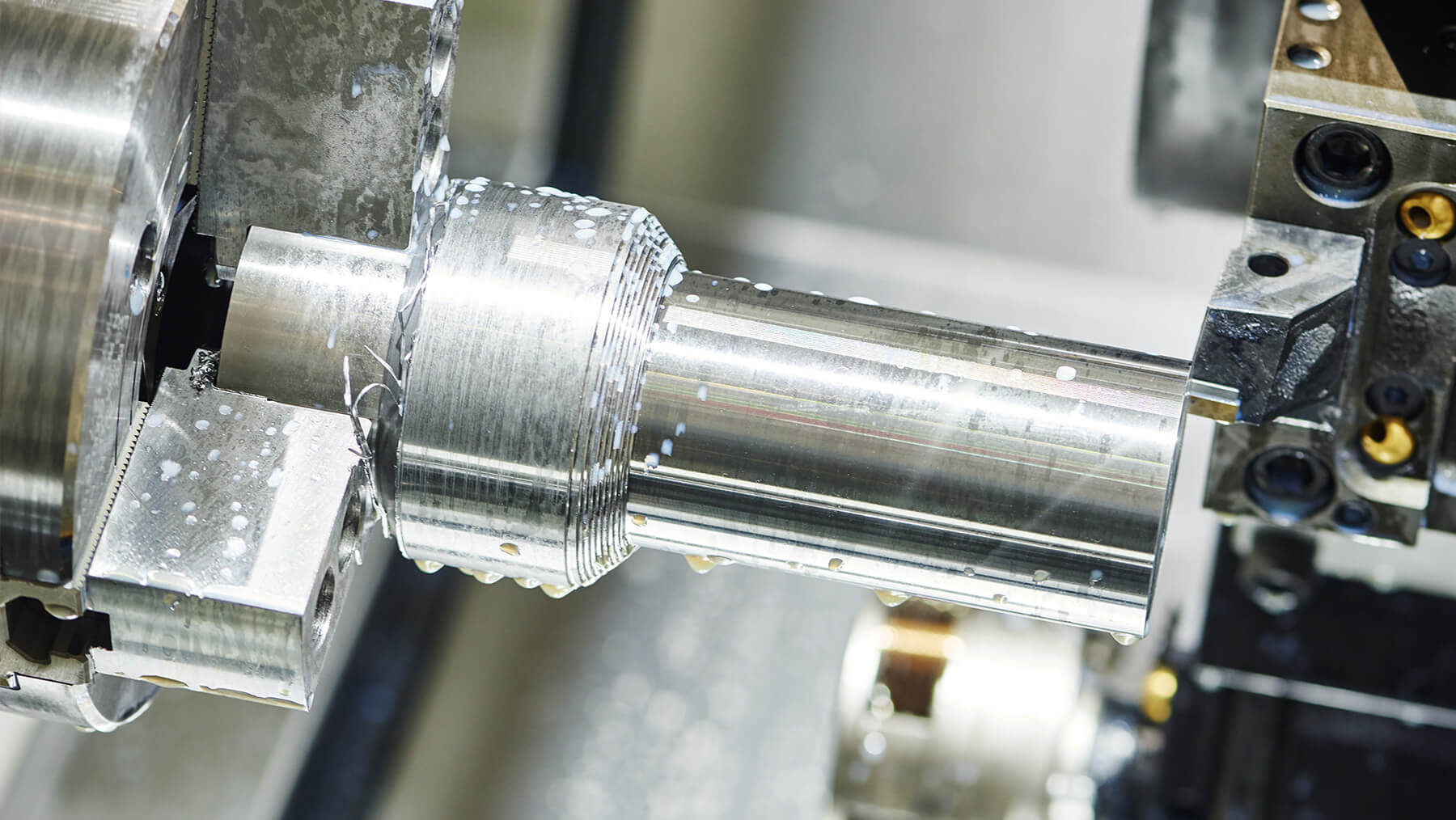

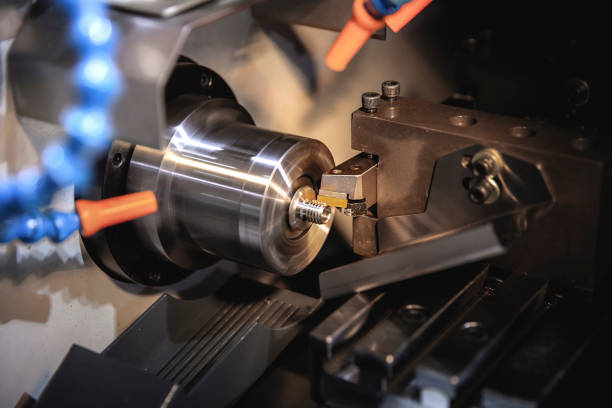

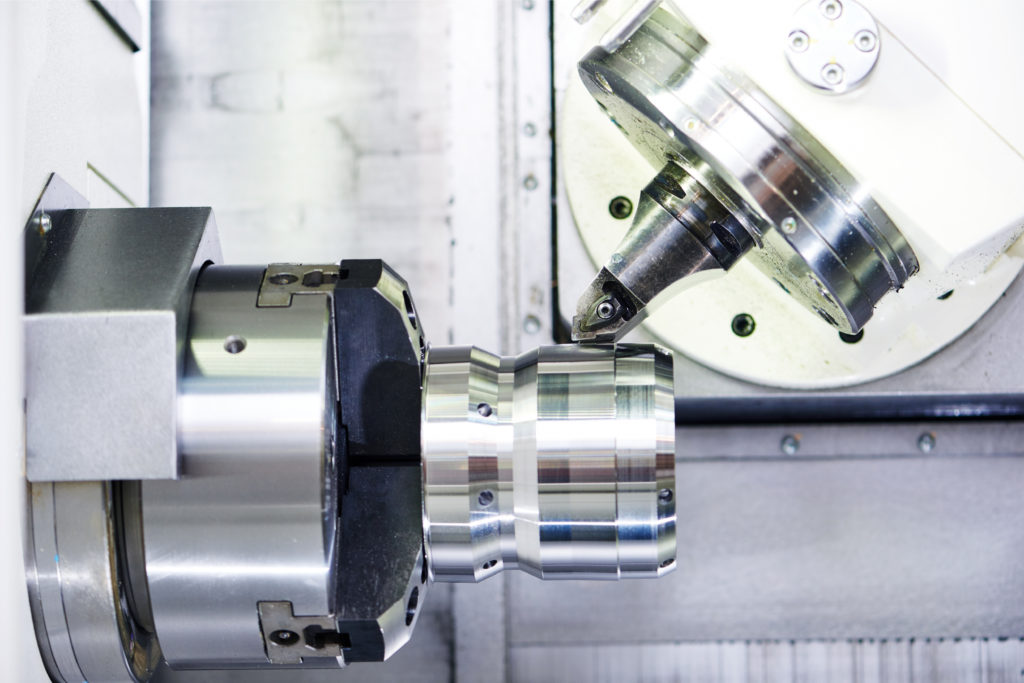

Коването е производствен процес, който включва оформяне на метал чрез прилагане на сили на натиск. В случай на титан,кованеобикновено се извършва при високи температури, за да се подобри пластичността на материала и да се улесни процеса на деформация. Резултатът е компонент с подобрени механични свойства, като по-висока якост и по-добра устойчивост на умора. Освен това кованите титанови части често показват по-фина зърнеста структура, което допринася за техните превъзходни характеристики на работа. От друга страна, леенето е процес, който включва изливане на разтопен метал във форма и оставянето му да се втвърди в желаната форма. Докато леенето обикновено е по-рентабилен метод за производство на сложни геометрии и големи компоненти, то може не винаги да дава същото ниво на механични свойства и структурна цялост като кованите титанови части. Компонентите от лят титан могат да имат по-едра зърнеста структура и по-висока порьозност, което може да повлияе на цялостната им производителност и надеждност.

Една от ключовите разлики между коване илеене на титансе крие в микроструктурата на материала. Когато титанът е изкован, процесът подравнява зърнестата структура на метала, за да следва формата на компонента, което води до по-равномерна и рафинирана микроструктура. Това подравняване подобрява механичните свойства на материала и го прави по-устойчив на умора и разпространение на пукнатини. За разлика от тях частите от лят титан могат да показват по-малко еднаква зърнеста структура, което може да доведе до вариации в механичните свойства и потенциално да компрометира целостта на компонента. Друго важно съображение е нивото на материалните отпадъци, свързани с всеки процес.

Коването обикновено произвежда по-малко материални отпадъци в сравнение с леенето, тъй като включва оформяне на титана в желаната форма чрез контролирана деформация, вместо топене и втвърдяване на метала. Това може да направи коването по-устойчив и рентабилен вариант, особено за материали с висока стойност като титан. Освен това механичните свойства накован титанкомпонентите често са по-предвидими и последователни от тези на отливките. Тази предсказуемост е от решаващо значение в индустрии, където надеждността и производителността на компонентите са от първостепенно значение, като аерокосмически и медицински приложения. Чрез контролиране на параметрите на процеса на коване, производителите могат да приспособят механичните свойства на титаниевите компоненти, за да отговорят на специфични изисквания, осигурявайки по-високо ниво на качество и надеждност.

В заключение, както коването, така и леенето са жизнеспособни методи за оформяне на титан в различни компоненти, всеки със собствен набор от предимства и ограничения. Докато леенето може да е по-подходящо за производство на сложни геометрии и големи части на по-ниска цена, коването предлага превъзходен контрол върху микроструктурата на материала и механичните свойства, което води до компоненти с по-висока якост, по-добра устойчивост на умора и подобрена надеждност. В крайна сметка изборът между коване и леене на титан зависи от специфичните изисквания на приложението и желания баланс между цена, производителност и устойчивост.

Време на публикуване: 22 април 2024 г