Как еCNC обработкаходя скоро?

Понастоящем при обработката на прецизни механични части инструменталните материали, подходящи за обработка на неръждаема стомана, са високоскоростна стомана и циментиран карбид. Фрезите за високоскоростна стомана са лесни за производство, евтини, остри и имат добра издръжливост, но имат слаба устойчивост на износване. Производственият процес на фрези от циментиран карбид е сложен и скъп и има добра устойчивост на износване при условия на високоскоростно рязане, което е благоприятно за стабилността на точността на размерите на прецизната механична обработка на части.

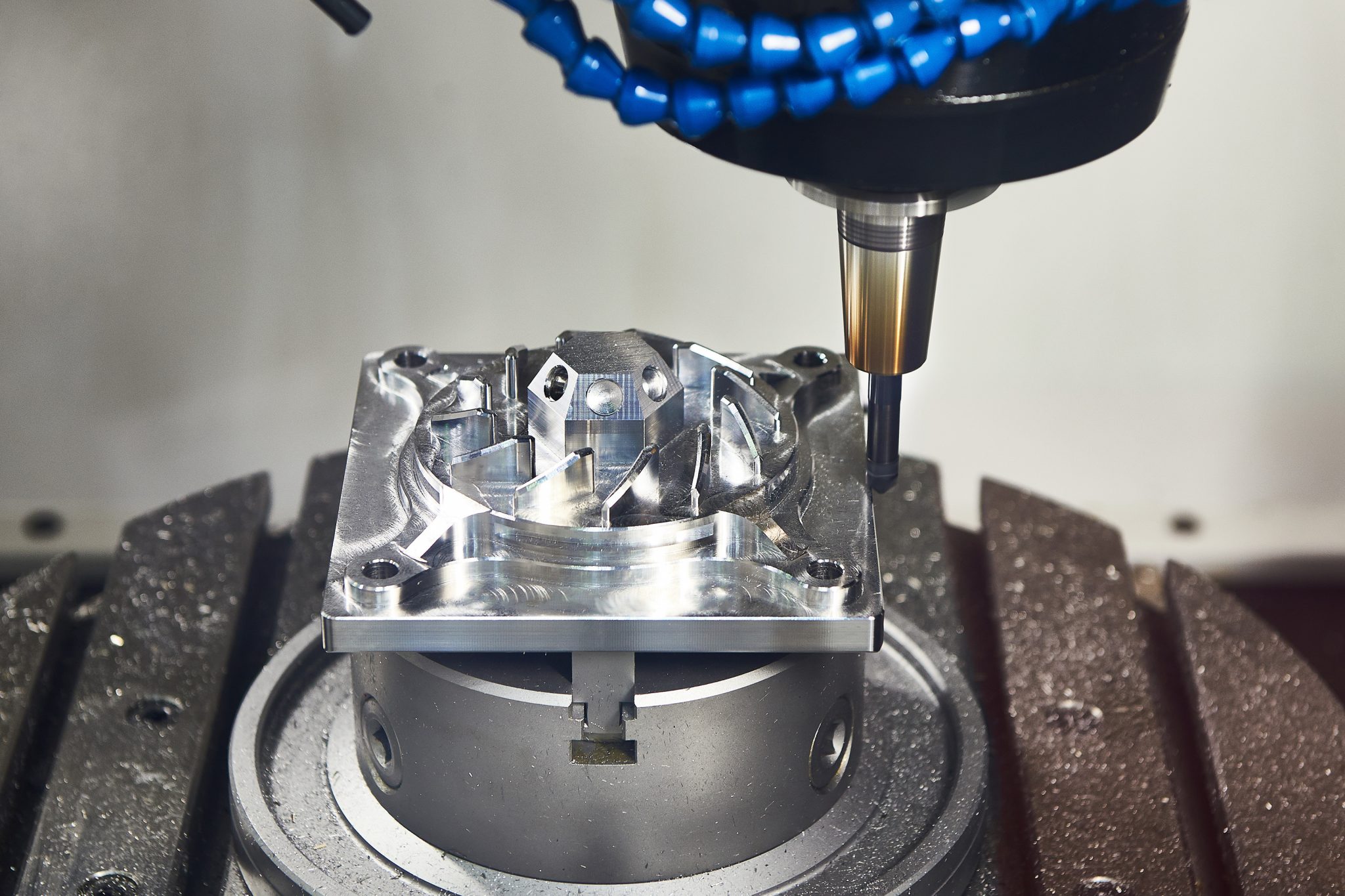

Като се отчитат изцяло характеристиките на обработката с ЦПУ и икономичността на производството, могат да се възприемат следните принципи: използвайте високопроизводителни фрези за високоскоростна стомана за довършителни работи, тъй като остриетата на високопроизводителните фрези за високоскоростна стомана са относително остри. Грубата обработка изисква ниска точност на настройка на инструмента, лесна настройка на инструмента, кратко помощно време и ниска производствена цена. Когато завършвате, използвайте високопрецизни карбидни крайни фрези с покритие, които могат да режат с висока скорост и да поддържат непрекъсната и стабилна точност на обработка напрецизни механични части. При нормални обстоятелства довършването на десетки или дори стотици продукти може да бъде завършено.

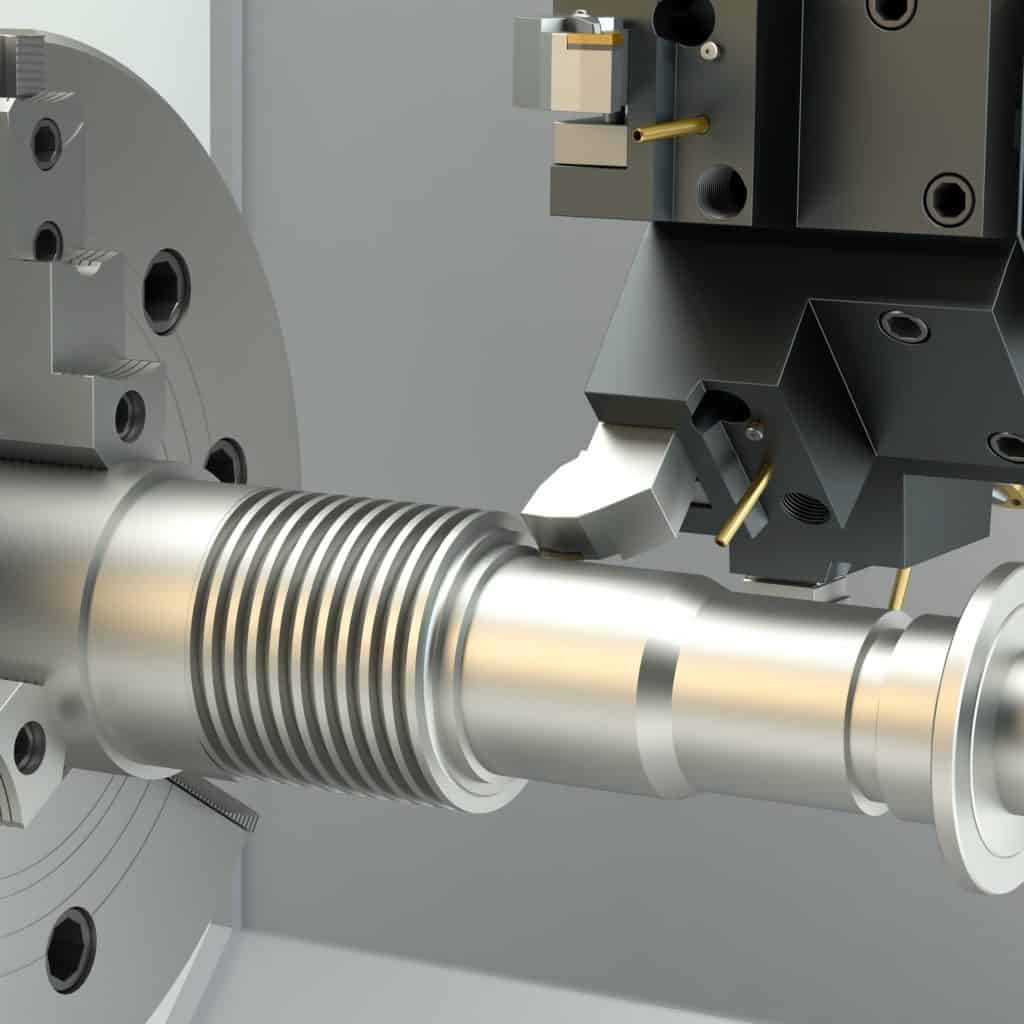

Избор на геометрични параметри на инструмента: Изборът на инструмент от съществуващия инвентар трябва главно да вземе предвид геометричните параметри като броя на зъбите, наклонения ъгъл и ъгъла на спиралата на острието. В процеса на довършване чиповете от неръждаема стомана не се навиват лесно. Трябва да се избере инструмент с малък брой зъби и голям джоб за стружки, за да се направи отстраняването на стружки гладко и полезно за обработката на прецизни механични части от неръждаема стомана.

Въпреки това, ако наклоненият ъгъл е твърде голям, това ще отслаби здравината и устойчивостта на износване на режещия ръб на инструмента. Обикновено трябва да се избере челна фреза с нормален наклонен ъгъл от 10-20 градуса. Ъгълът на спиралата е тясно свързан с действителния наклонен ъгъл на инструмента. Когато обработвате неръждаема стомана, използването на фреза с голям спирален ъгъл може да направи силата на рязане малка впрецизна обработкапроцес и обработката е стабилна.

Качеството на повърхността на детайла е високо, а ъгълът на спиралата обикновено е 35°-45°. Поради ниската производителност на рязане, високата температура на рязане и краткия живот на инструмента на материалите от неръждаема стомана. Следователно консумацията на фрезоване на неръждаема стомана трябва да бъде по-ниска от тази на обикновената въглеродна стомана.

Адекватното охлаждане и смазване може значително да удължи живота на инструмента и да подобри качеството на повърхността на прецизните механични части след обработка. В действителното производство може да се избере специално масло за рязане от неръждаема стомана като охлаждаща течност и може да се избере функцията за изпускане на вода от центъра на високо налягане на шпиндела на машинния инструмент. Маслото за рязане се впръсква в областта на рязане под високо налягане за принудително охлаждане и смазване, за да се получи добър ефект на охлаждане и смазване.

As компании за прецизна обработкапродължават да подобряват точността на частите и компонентите, обработката с ЦПУ играе все по-важна роля в целия производствен процес и се закупуват все повече и повече машини с ЦПУ, което също води до поредица от проблеми, които трябва да бъдат решени спешно. . В процеса на обработка на прецизни механични части, режещите инструменти, като важен спомагателен инструмент за участие в производствените дейности, играят голяма роля за производителността на машинните инструменти с ЦПУ и прецизността и точността на обработката и производството на прецизни части, особено при увеличаване на брой машини с ЦПУ. За да се решат недостатъците, причинени от децентрализираното управление, да се подобри ефективността на обработката на прецизни механични части и да се намалят оперативните разходи, броят на инструментите е огромен. След това инструментите трябва да се управляват централизирано.

Време на публикуване: 15 март 2021 г